Com o rápido desenvolvimento da tecnologia de impressão 3D, FDM (fundido A Modelação por Deposição (MDM ) tornou-se uma opção popular para o fabrico de peças de modelos. No entanto, embora a impressão FDM ofereça uma elevada flexibilidade e personalização, as peças impressas não têm frequentemente resistência mecânica, especialmente em termos de ligação entre camadas e integridade estrutural geral. Neste artigo, iremos explorar diversas formas de aumentar a resistência das peças impressas em FDM, incluindo a otimização de configurações, a seleção de materiais, o ajuste de parâmetros de impressão e a aplicação de técnicas de pós-processamento. Este guia pretende ajudar amadores e profissionais a produzir peças impressas mais resistentes e duráveis.

Porque é que as peças impressas em FDM são mais fracas?

Antes de nos aprofundarmos em como melhorar a resistência das peças impressas em FDM, é essencial compreender o princípio básico de funcionamento da impressão FDM. As impressoras FDM funcionam aquecendo materiais termoplásticos (como PLA, ABS, PETG, etc.) até ao ponto de fusão e, em seguida, extrudindo-os camada a camada através de um bocal na plataforma de impressão. À medida que o material arrefece, solidifica, formando um modelo 3D. Neste processo, a força da ligação entre as camadas desempenha um papel significativo no desempenho mecânico global do objeto impresso.

Eis as principais etapas envolvidas na impressão FDM:

- Fusão do material: a impressora aquece o filamento até ao seu ponto de fusão, transformando-o num líquido viscoso.

- Extrusão: O plástico fundido é extrudido através do bico e depositado camada a camada de acordo com o percurso projetado pelo modelo 3D.

- Arrefecimento entre camadas: cada camada arrefece e liga-se à seguinte, construindo gradualmente a estrutura 3D final.

Embora esta abordagem camada a camada ofereça uma grande flexibilidade no fabrico, também apresenta problemas com a fraca ligação entre camadas, o que pode comprometer a resistência global da peça impressa. Isto é especialmente problemático quando o processo de impressão envolve um arrefecimento rápido ou temperaturas instáveis, resultando numa ligação irregular entre camadas e na redução da resistência à tracção e ao impacto.

Como melhorar a resistência das peças impressas em FDM

Para melhorar as propriedades mecânicas das suas impressões FDM, existem vários ajustes e considerações a considerar. Vamos explorar alguns dos métodos mais eficazes.

1. Aumentar a densidade de enchimento

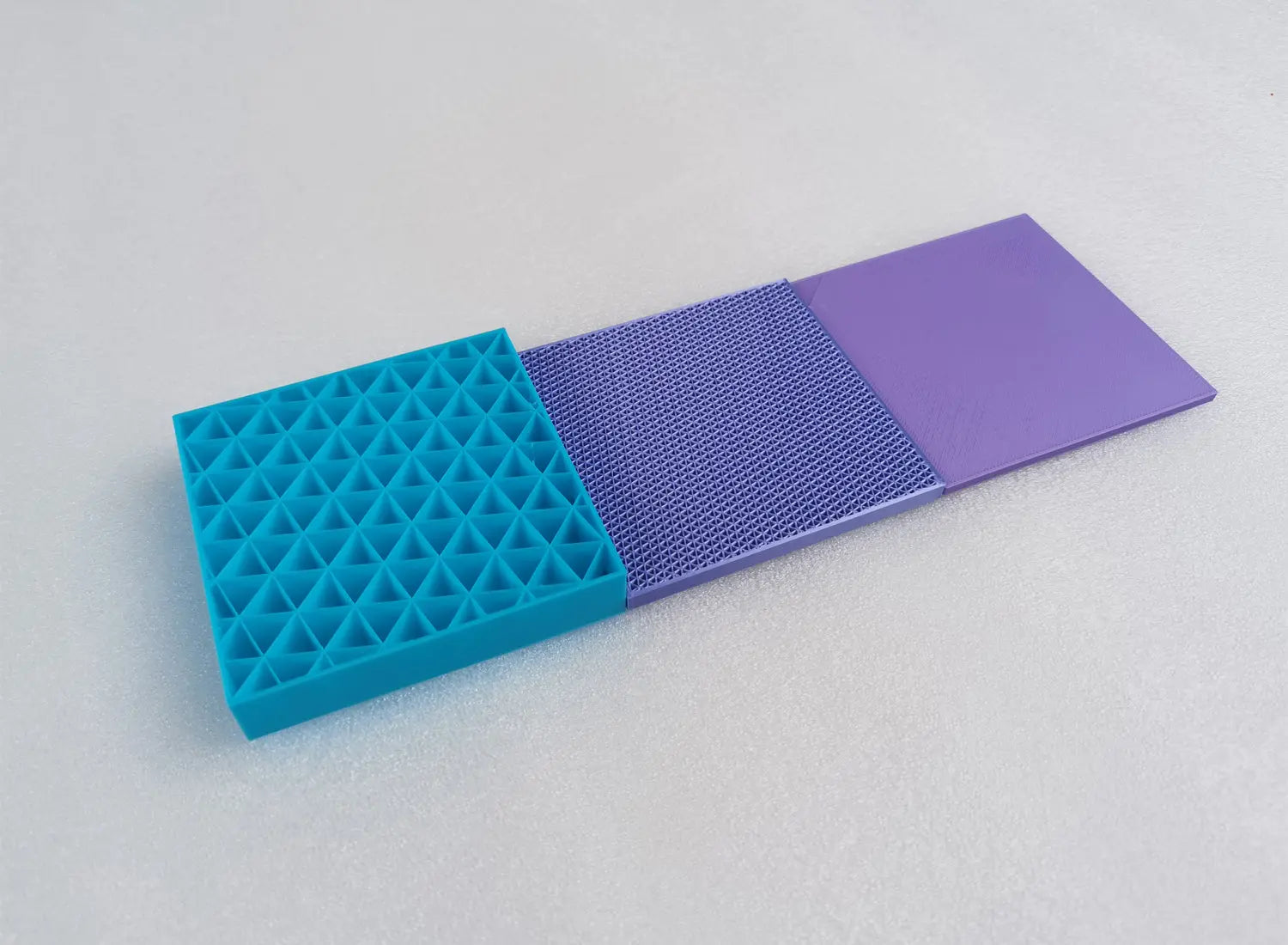

A densidade de enchimento é um parâmetro crítico que afeta a resistência de um modelo. Geralmente, é expressa em percentagem. Aumentar a densidade de enchimento adiciona mais suporte interno ao modelo, aumentando assim a sua resistência geral. Para a maioria das impressões, uma densidade de enchimento entre 20% e 50% é suficiente, mas para peças que necessitam de suportar cargas mecânicas significativas, recomenda-se uma densidade de 50% ou superior.

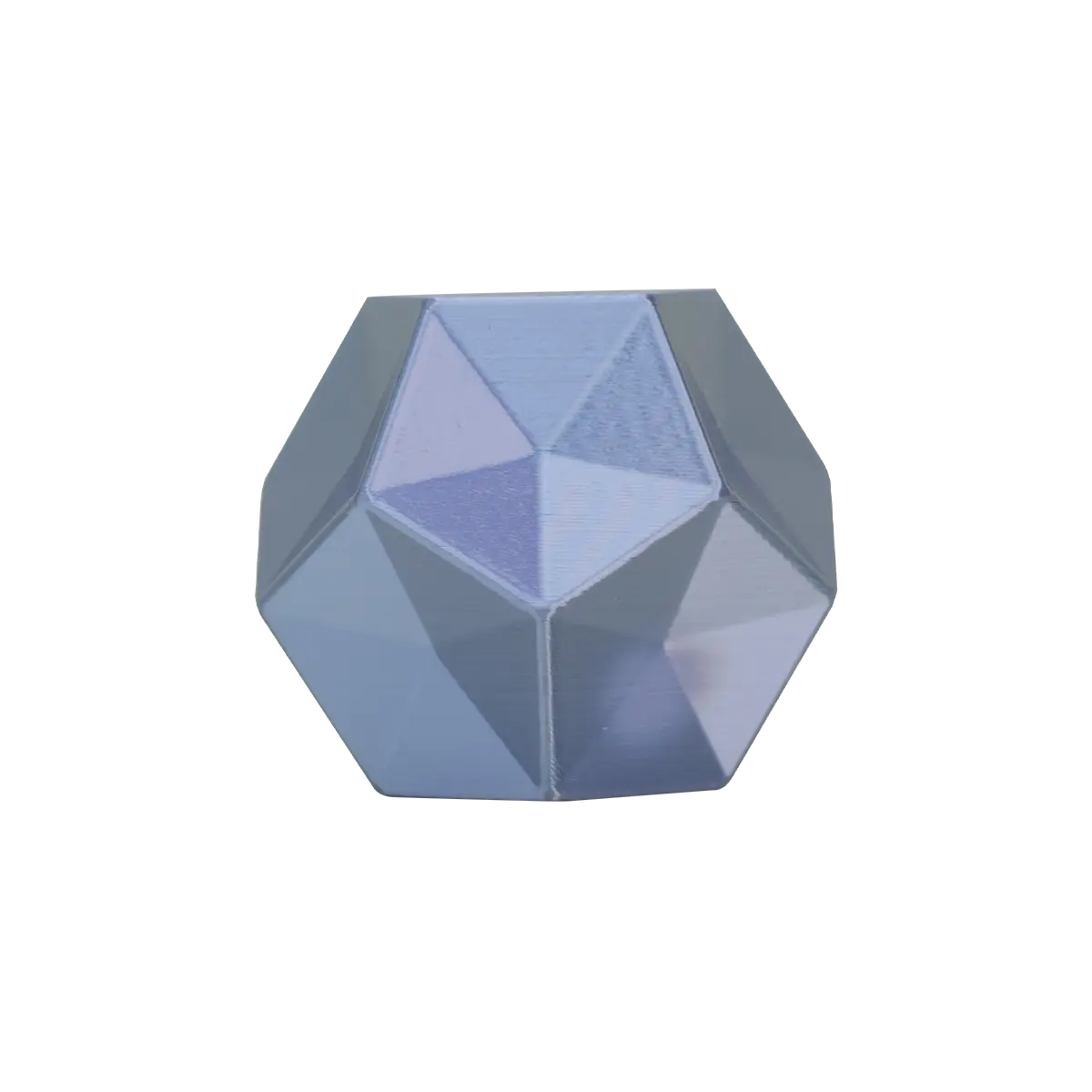

Por exemplo, peças funcionais, como componentes mecânicos ou ferramentas, podem exigir uma densidade de enchimento de, pelo menos, 50%, enquanto os modelos de exposição podem manter uma densidade mais baixa, de cerca de 20%. Os diagramas seguintes ilustram as vistas transversais com densidades de enchimento de 15%, 50% e 100%. À medida que a densidade aumenta, a estrutura interna do modelo torna-se mais sólida e a peça mais resistente.

2.º Aumente a espessura da parede

A espessura da parede influencia diretamente a resistência à compressão de um modelo. Geralmente, a espessura da parede deve ser definida em pelo menos 2 a 3 vezes a espessura mínima que a impressora pode suportar para garantir um bom desempenho mecânico. Paredes mais espessas reduzem o risco de deformação e quebra quando são aplicadas forças externas. Definir a espessura da parede em pelo menos 1,2 mm é um bom ponto de partida, e o valor exato pode ser ajustado com base no material e na finalidade da peça.

O aumento da espessura da parede também melhora a qualidade da superfície da impressão, minimizando a visibilidade das linhas das camadas, resultando num aspeto mais refinado. Em softwares de fatiamento como o Orca ou Orca- Flashforge , pode aumentar o número de camadas exteriores para ajustar a espessura da parede.

3.º Escolha o padrão de preenchimento correto

Diferentes padrões de enchimento têm um impacto significativo tanto na resistência como no tempo de impressão de um modelo. Os padrões de enchimento comuns incluem grade, triângulo e favo de mel. Entre eles, os enchimentos triangulares são particularmente eficazes para estruturas de suporte de carga, uma vez que distribuem as tensões de forma mais uniforme. A escolha do padrão de enchimento apropriado pode ajudar a equilibrar a resistência, a velocidade e a utilização de material.

Para peças de suporte de carga, recomenda-se a utilização de padrões de enchimento triangulares ou cúbicos. Por outro lado, para modelos estéticos onde a resistência é menos importante, podem ser utilizados padrões de grelha mais simples.

4.º Ajuste a velocidade de impressão e a altura da camada

A velocidade de impressão e a altura da camada são dois fatores cruciais que influenciam a qualidade da impressão. Uma altura de camada mais pequena (por exemplo, 0,1 mm) pode melhorar a aderência entre camadas, mas aumentará o tempo total de impressão. Por outro lado, a redução da velocidade de impressão permite que o material fundido se ligue de forma mais eficaz, aumentando assim a resistência global do objeto impresso.

Em geral, uma velocidade de impressão mais lenta (por exemplo, 30-50 mm/s) pode ajudar a melhorar a aderência das camadas. Para impressões de alta resolução, definir a altura da camada entre 0,1 mm e 0,2 mm é uma escolha comum.

5. Otimize as definições de temperatura

O controlo adequado da temperatura é vital para obter impressões de alta qualidade. Diferentes materiais têm diferentes temperaturas ideais de impressão. Por exemplo, o PLA imprime normalmente entre 190 °C e 220 °C, enquanto o ABS requer temperaturas entre 220 °C e 250 °C. Aumentar a temperatura de impressão pode melhorar a colagem das camadas, mas o sobreaquecimento pode causar um fluxo excessivo de material, reduzindo a precisão da peça. Deve ajustar a temperatura com base nas propriedades do material para obter os melhores resultados.

A utilização de uma cama aquecida durante a impressão também pode ajudar a manter a camada base a uma temperatura constante, reduzindo a probabilidade de deformação e melhorando a qualidade geral da impressão.

6.º Alterar a orientação da impressão

Em geral, a força de ligação entre camadas no eixo Z é menor do que no eixo XY. Para contrariar isto, pode otimizar a orientação da impressão com base na direção das forças que a peça sofrerá durante a utilização. Ao orientar o modelo para o alinhar com o eixo XY, pode melhorar significativamente a sua resistência à tração e reduzir o risco de fissuras ou quebras.

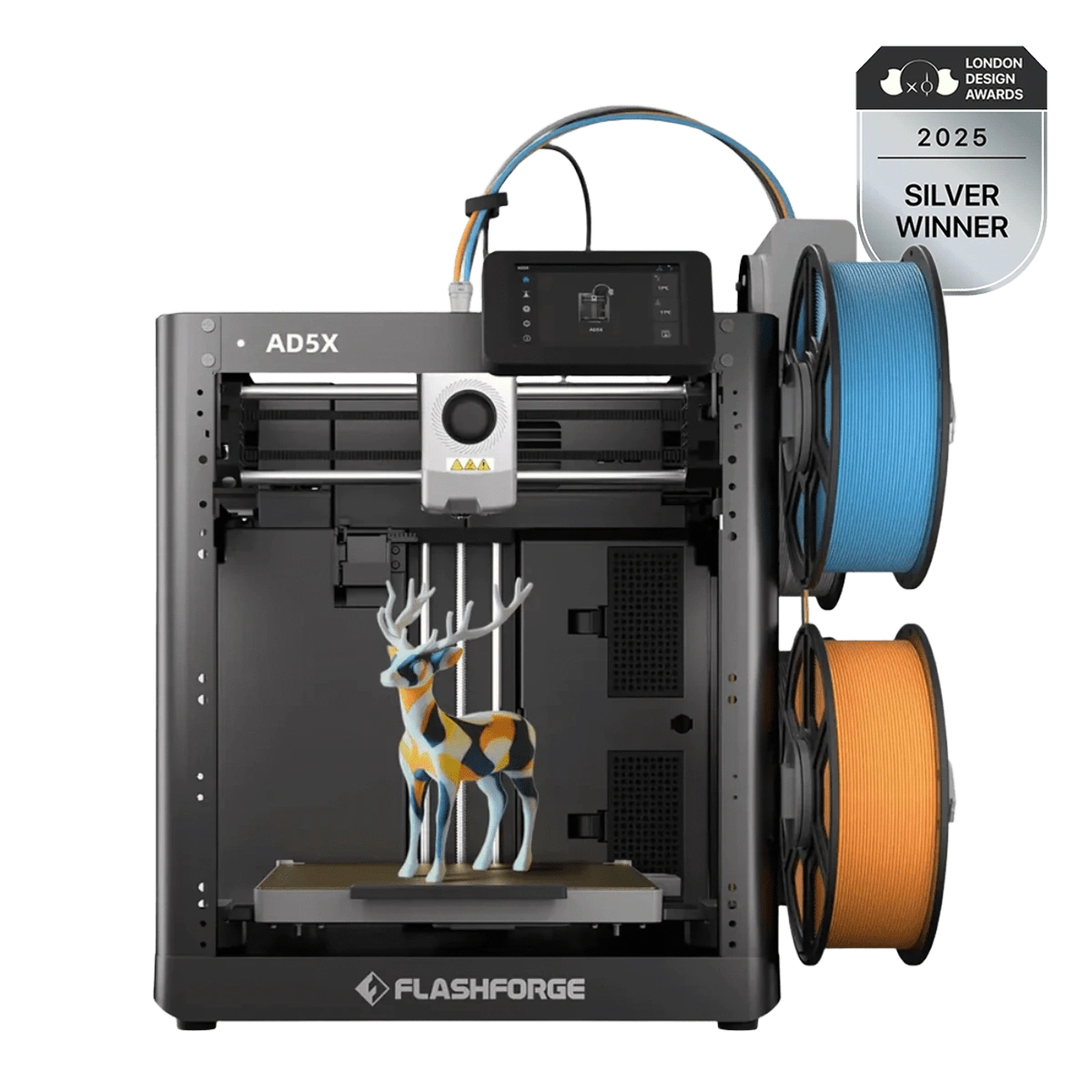

(Impresso por Flashforge Adventurer 5M Pro com filamento PETG)

Seleção de materiais

Selecionar o material certo é um dos fatores mais críticos para melhorar a resistência das impressões FDM. Abaixo estão alguns materiais comuns conhecidos pelas suas propriedades mecânicas superiores:

-

ABS (Acrilonitrilo Butadieno Estireno):

- O ABS é conhecido pela sua resistência e tenacidade, sendo adequado para peças que necessitam de suportar um stress mecânico significativo. A sua boa resistência ao calor torna-o popular em aplicações automotivas e eletrónicas.

-

PETG (Polietileno Tereftalato Glicol):

- O PETG oferece um equilíbrio entre resistência e tenacidade, sendo ideal para peças que exigem resistência ao desgaste e ao impacto. A sua transparência também o torna adequado para modelos estéticos.

-

ASA (Acrilonitrilo Estireno Acrilato):

- O ASA possui propriedades semelhantes ao ABS, mas oferece uma melhor resistência aos raios UV e às intempéries, sendo ideal para aplicações no exterior. É comummente utilizado em peças automóveis e equipamentos para atividades ao ar livre.

-

Nylon:

- O nylon apresenta uma excelente tenacidade e resistência ao desgaste, sendo perfeito para peças de engenharia de alta resistência. É comummente utilizado em componentes mecânicos e ferramentas.

Ao escolher um material, considere os seguintes fatores:

- Condições ambientais: tenha em conta o ambiente de trabalho da peça impressa, como a temperatura, humidade e exposição UV.

- Propriedades mecânicas: Escolha um material que corresponda aos requisitos mecânicos do modelo.

- Compatibilidade da impressora: certifique-se de que o material selecionado é compatível com a impressora FDM que está a utilizar.

Técnicas de Pós-Processamento

Após a conclusão da impressão FDM, o pós-processamento pode aumentar ainda mais a resistência da peça. Eis alguns métodos comuns de pós-processamento:

1. Tratamento térmico

O tratamento térmico pode aumentar a resistência e a durabilidade global de uma peça impressa. Ao colocar a peça num forno a uma temperatura entre a transição vítrea e o ponto de fusão, pode melhorar eficazmente a cristalinidade do material, melhorando assim a ligação entre camadas. Para materiais como o ABS e o PETG, o tratamento térmico pode aumentar a resistência em mais de 30%.

2. Revestimento epóxi

A aplicação de um revestimento de resina epóxi na superfície da impressão pode aumentar significativamente a sua resistência e durabilidade. O epóxi não só melhora a resistência ao impacto, como também oferece resistência à água. Isto torna o revestimento epóxi uma escolha ideal para modelos que necessitam de suportar condições ambientais adversas.

3. Acabamento Mecânico

Para peças que exigem uma elevada precisão, as técnicas de acabamento mecânico, como o lixamento ou a fresagem, podem melhorar ainda mais a qualidade da superfície e o desempenho mecânico. Isto é especialmente útil para peças funcionais, onde a remoção de pequenas imperfeições pode melhorar a sua utilização.

4. Alisamento Químico

O alisamento químico pode melhorar tanto a aparência como a resistência de um modelo. Para peças de ABS, o tratamento com vapor de acetona pode alisar a superfície e fortalecer a ligação entre camadas, melhorando a durabilidade geral da impressão.

Conclusão

À medida que a tecnologia de impressão FDM avança, as inovações na ciência dos materiais e no desempenho das impressoras resultarão em peças FDM ainda mais resistentes e duráveis. Por exemplo, os investigadores estão a explorar a utilização de materiais compósitos, como a fibra de carbono e a fibra de vidro, para melhorar as propriedades mecânicas das peças impressas em FDM. Estes materiais compósitos podem melhorar significativamente a rigidez e a resistência dos modelos, tornando-os adequados para aplicações industriais exigentes.

Além disso, o desenvolvimento de tecnologias de fabrico e automação inteligentes impulsionará a ampla adoção da impressão FDM. À medida que a automatização avança, as futuras impressoras FDM serão capazes de produzir peças mais complexas e resistentes em menos tempo.

Ajustando diversas definições de impressão 3D FDM, selecionando materiais apropriados e utilizando técnicas de pós-processamento, pode aumentar significativamente a resistência e a fiabilidade das suas peças impressas. Estas melhorias podem satisfazer as necessidades diárias e oferecer soluções robustas para aplicações de engenharia. Com o desenvolvimento contínuo da tecnologia de impressão 3D, podemos esperar o surgimento de métodos mais inovadores que aumentarão ainda mais a resistência das peças impressas em FDM.

Neste artigo, exploramos como utilizar a tecnologia de impressão 3D FDM para imprimir peças de modelos mais resistentes. Esperamos que estas dicas o ajudem a atingir os seus objetivos de impressão. Se tiver alguma dúvida ou quiser partilhar as suas experiências, deixe um comentário ou contacte-nos – teremos todo o gosto em conversar consigo.