Avec le développement rapide de la technologie d'impression 3D, FDM (fusionné) La modélisation par dépôt (DDM ) est devenue un choix populaire pour la fabrication de pièces de maquettes. Cependant, si l'impression FDM offre une grande flexibilité et une grande personnalisation, les pièces imprimées manquent souvent de résistance mécanique, notamment en termes de liaison intercouches et d'intégrité structurelle globale. Dans cet article, nous explorerons plusieurs façons d'améliorer la résistance des pièces imprimées par FDM, notamment l'optimisation des paramètres, la sélection des matériaux, l'ajustement des paramètres d'impression et l'application de techniques de post-traitement. Ce guide vise à aider les amateurs comme les professionnels à produire des pièces imprimées plus solides et plus durables.

Pourquoi les pièces imprimées par FDM sont-elles plus fragiles ?

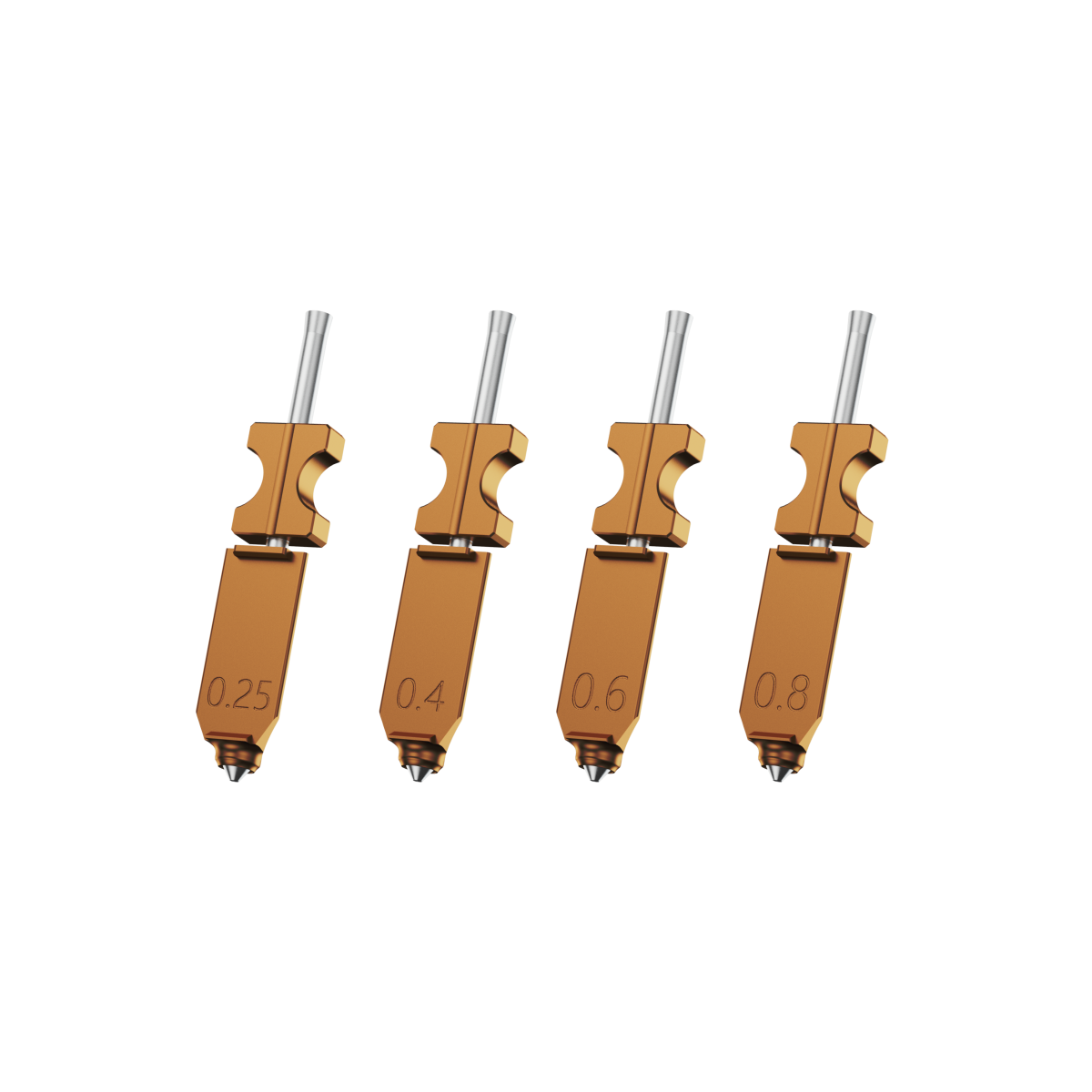

Avant d'aborder la manière d'améliorer la résistance des pièces imprimées par FDM, il est essentiel de comprendre le principe de fonctionnement de base de l'impression FDM. Les imprimantes FDM chauffent des matériaux thermoplastiques (tels que le PLA, l'ABS, le PETG, etc.) jusqu'à leur point de fusion, puis les extrudent couche par couche via une buse sur la plateforme de fabrication. En refroidissant, le matériau se solidifie pour former un modèle 3D. Dans ce processus, la résistance de la liaison entre les couches joue un rôle important dans les performances mécaniques globales de l'objet imprimé.

Voici les étapes clés de l’impression FDM :

- Fusion du matériau : l’imprimante chauffe le filament jusqu’à son point de fusion, le transformant en un liquide visqueux.

- Extrusion : Le plastique fondu est extrudé à travers la buse et déposé couche par couche selon le chemin conçu par le modèle 3D.

- Refroidissement intercouche : chaque couche se refroidit et se lie à la suivante, construisant progressivement la structure 3D finale.

Si cette approche couche par couche offre une grande flexibilité de fabrication, elle engendre également des problèmes de faible adhérence entre les couches, ce qui peut compromettre la résistance globale de la pièce imprimée. Ceci est particulièrement problématique lorsque le processus d'impression implique un refroidissement rapide ou des températures instables, ce qui entraîne une adhérence inégale entre les couches et une réduction de la résistance à la traction et aux chocs.

Comment améliorer la résistance des pièces imprimées FDM

Pour améliorer les propriétés mécaniques de vos impressions FDM, plusieurs ajustements et considérations sont à prendre en compte. Découvrons quelques-unes des méthodes les plus efficaces.

1. Augmenter la densité de remplissage

La densité de remplissage est un paramètre essentiel qui influence la résistance d'un modèle. Elle est généralement exprimée en pourcentage. Augmenter la densité de remplissage renforce le support interne du modèle, augmentant ainsi sa résistance globale. Pour la plupart des impressions, une densité de remplissage comprise entre 20 et 50 % est suffisante, mais pour les pièces soumises à des charges mécaniques importantes, une densité de 50 % ou plus est recommandée.

Par exemple, les pièces fonctionnelles comme les composants mécaniques ou les outils peuvent nécessiter une densité de remplissage d'au moins 50 %, tandis que les modèles d'exposition peuvent maintenir une densité inférieure, d'environ 20 %. Les schémas suivants illustrent des coupes transversales avec des densités de remplissage de 15 %, 50 % et 100 %. Plus la densité augmente, plus la structure interne du modèle devient solide et plus la pièce robuste.

2. Augmenter l'épaisseur de la paroi

L'épaisseur de paroi influence directement la résistance à la compression d'un modèle. En général, l'épaisseur de paroi doit être au moins 2 à 3 fois supérieure à l'épaisseur minimale supportée par l'imprimante pour garantir de bonnes performances mécaniques. Des parois plus épaisses réduisent le risque de déformation et de rupture sous l'effet de forces externes. Une épaisseur de paroi d'au moins 1,2 mm constitue un bon point de départ, et la valeur exacte peut être ajustée en fonction du matériau et de l'utilisation prévue de la pièce.

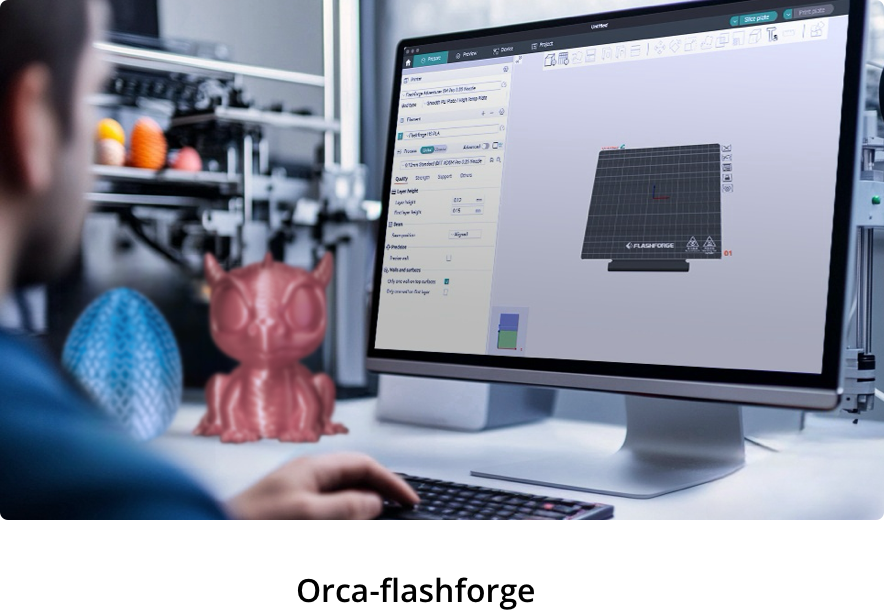

L'augmentation de l'épaisseur des parois améliore également la qualité de surface de l'impression en minimisant la visibilité des lignes de calque, ce qui donne un aspect plus raffiné. Dans les logiciels de découpage comme Orca ou Orca- Flashforge , vous pouvez augmenter le nombre de couches extérieures pour ajuster l'épaisseur de la paroi.

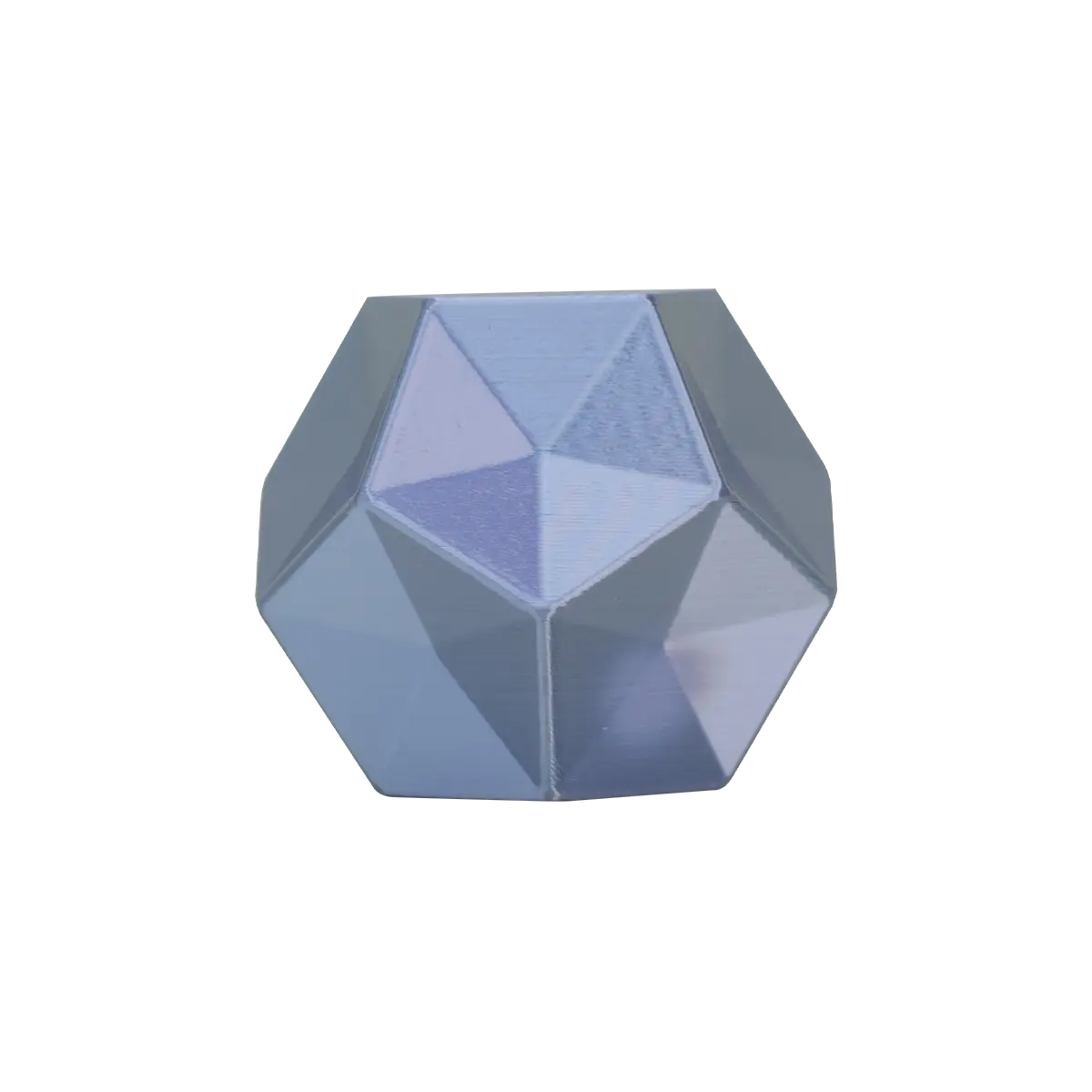

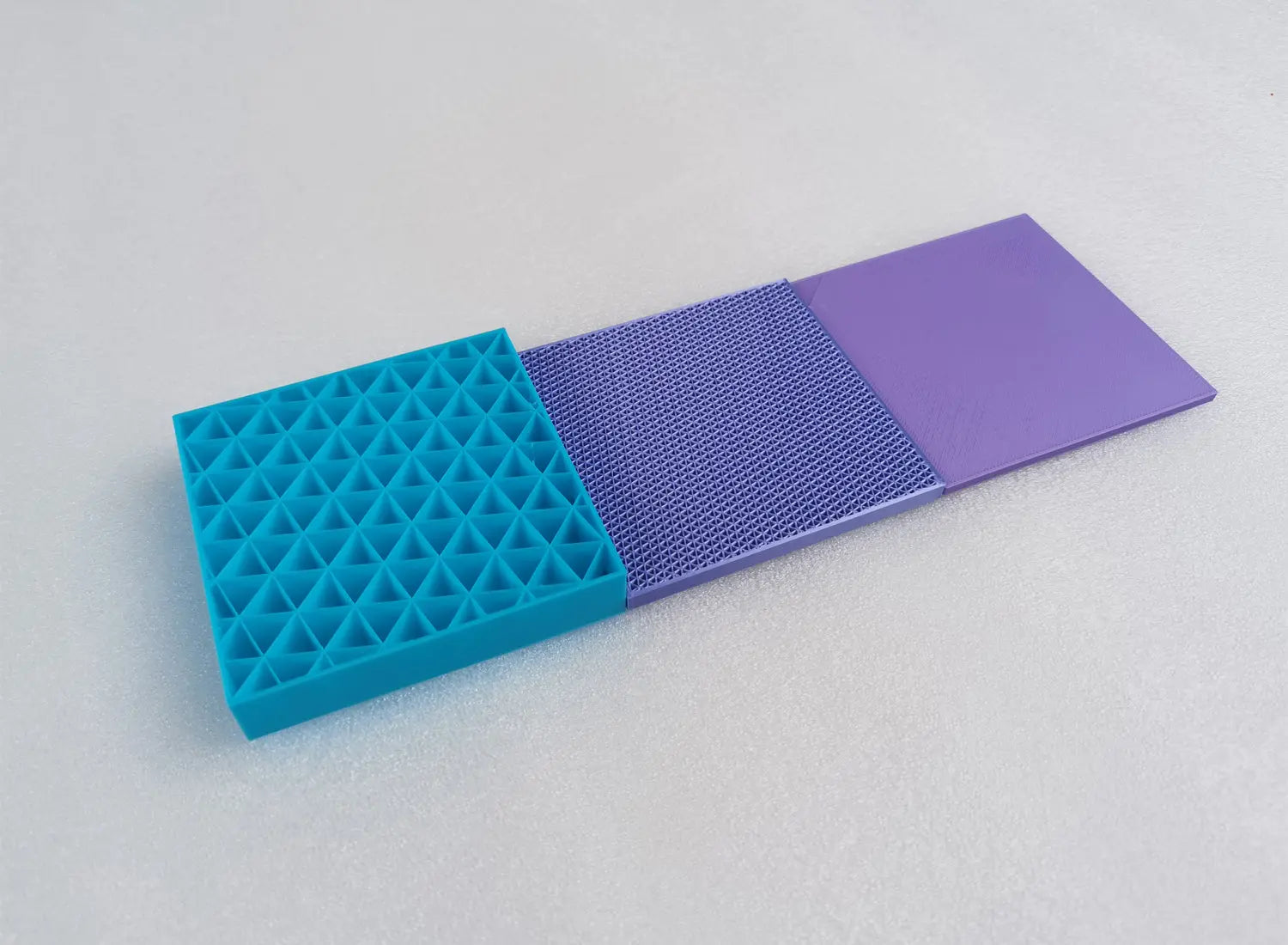

3. Choisissez le bon motif de remplissage

Différents motifs de remplissage ont un impact significatif sur la résistance et le temps d'impression d'un modèle. Les motifs de remplissage courants incluent la grille, le triangle et le nid d'abeille. Parmi ceux-ci, les remplissages triangulaires sont particulièrement efficaces pour les structures porteuses, car ils répartissent les contraintes de manière plus uniforme. Choisir le motif de remplissage approprié permet d'équilibrer résistance, vitesse et utilisation des matériaux.

Pour les pièces porteuses, il est recommandé d'utiliser des motifs de remplissage triangulaires ou cubiques. En revanche, pour les modèles esthétiques où la résistance est moins importante, des motifs de grille plus simples peuvent être utilisés.

4. Ajustez la vitesse d'impression et la hauteur de couche

La vitesse d'impression et l'épaisseur de couche sont deux facteurs cruciaux qui influencent la qualité d'impression. Une épaisseur de couche plus faible (par exemple, 0,1 mm) peut améliorer l'adhérence entre les couches, mais augmente le temps d'impression total. En revanche, une vitesse d'impression réduite permet au matériau fondu de mieux adhérer, améliorant ainsi la résistance globale de l'objet imprimé.

En général, une vitesse d'impression plus lente (par exemple, 30 à 50 mm/s) peut améliorer l'adhérence des couches. Pour les impressions haute résolution, il est courant de régler la hauteur de couche entre 0,1 mm et 0,2 mm.

5. Optimiser les réglages de température

Un contrôle adéquat de la température est essentiel pour obtenir des impressions solides. Les températures d'impression optimales varient selon les matériaux. Par exemple, le PLA s'imprime généralement entre 190 °C et 220 °C, tandis que l'ABS nécessite des températures comprises entre 220 °C et 250 °C. Augmenter la température d'impression peut améliorer l'adhérence des couches, mais une surchauffe peut entraîner un écoulement excessif du matériau et réduire la précision de la pièce. Pour obtenir les meilleurs résultats, ajustez la température en fonction des propriétés du matériau.

L'utilisation d'un lit chauffant pendant l'impression peut également aider en maintenant la couche de base à une température constante, réduisant ainsi le risque de déformation et améliorant la qualité d'impression globale.

6. Modifier l'orientation de l'impression

En général, la force de liaison entre les couches est plus faible sur l'axe Z que sur l'axe XY. Pour remédier à ce problème, vous pouvez optimiser l'orientation de l'impression en fonction de la direction des forces que la pièce subira lors de son utilisation. En orientant le modèle selon l'axe XY, vous pouvez améliorer considérablement sa résistance à la traction et réduire le risque de fissures ou de ruptures.

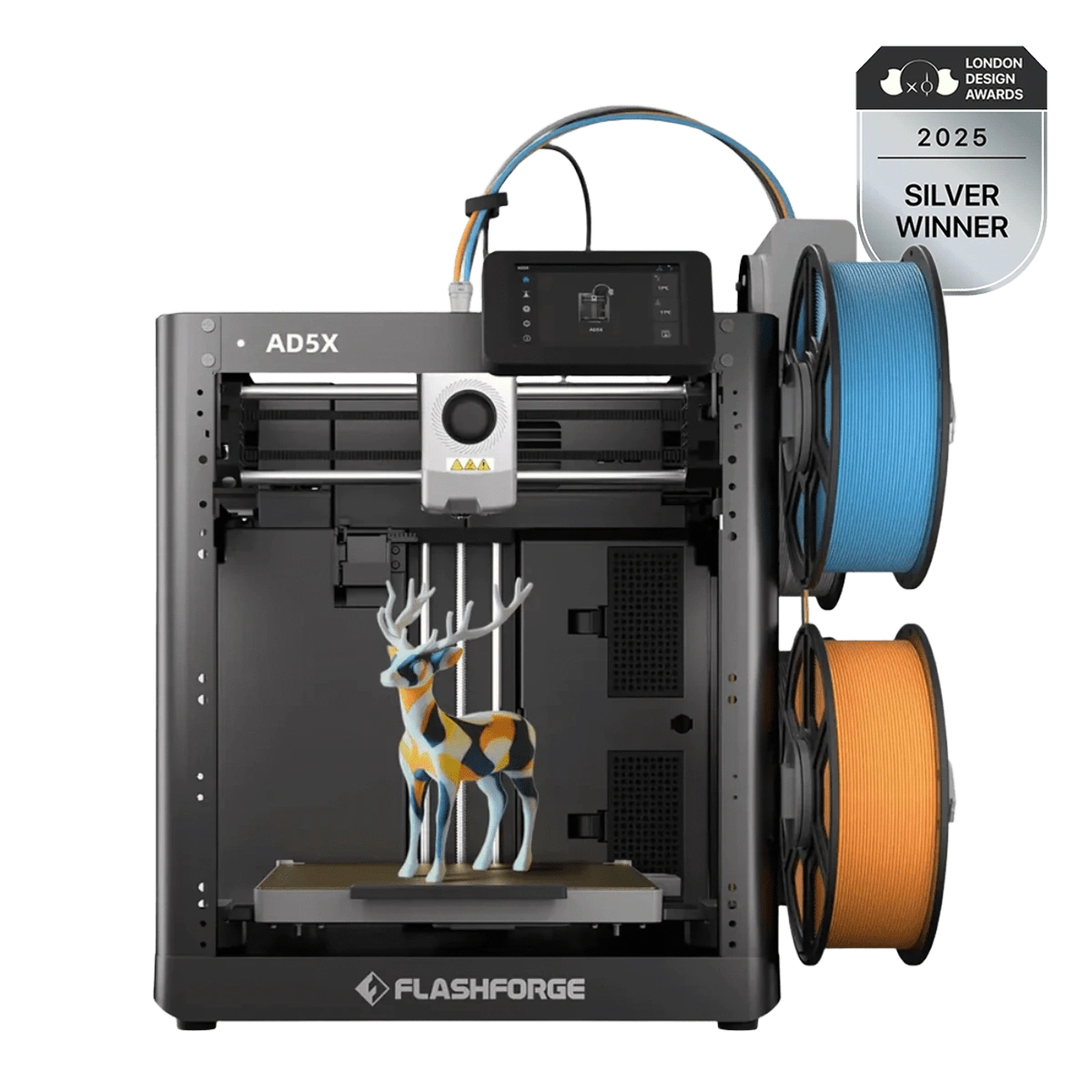

(Imprimé par Flashforge Adventurer 5M Pro avec filament PETG)

Sélection des matériaux

Le choix du bon matériau est l'un des facteurs les plus importants pour améliorer la résistance des impressions FDM. Voici quelques matériaux courants, reconnus pour leurs propriétés mécaniques supérieures :

-

ABS (Acrylonitrile Butadiène Styrène) :

- L'ABS est reconnu pour sa résistance et sa robustesse, ce qui le rend idéal pour les pièces soumises à des contraintes mécaniques importantes. Sa bonne résistance à la chaleur le rend populaire dans les applications automobiles et électroniques.

-

PETG (Polyéthylène Téréphtalate Glycol) :

- Le PETG offre un équilibre parfait entre résistance et robustesse, ce qui le rend idéal pour les pièces exigeant une résistance à l'usure et aux chocs. Sa transparence le rend également idéal pour les modèles esthétiques.

-

ASA (Acrylonitrile Styrène Acrylate) :

- L'ASA présente des propriétés similaires à celles de l'ABS, mais offre une meilleure résistance aux UV et aux intempéries, ce qui le rend idéal pour les applications extérieures. Il est couramment utilisé dans les pièces automobiles et les équipements extérieurs.

-

Nylon:

- Le nylon présente une excellente ténacité et une excellente résistance à l'usure, ce qui le rend idéal pour les pièces techniques à haute résistance. Il est couramment utilisé pour les composants mécaniques et les outils.

Lors du choix d’un matériau, tenez compte des facteurs suivants :

- Conditions environnementales : Tenez compte de l'environnement de travail de la pièce imprimée, comme la température, l'humidité et l'exposition aux UV.

- Propriétés mécaniques : Choisissez un matériau qui correspond aux exigences mécaniques du modèle.

- Compatibilité de l'imprimante : assurez-vous que le matériau sélectionné est compatible avec l'imprimante FDM que vous utilisez.

Techniques de post-traitement

Une fois l'impression FDM terminée, le post-traitement peut améliorer la résistance de la pièce. Voici quelques méthodes de post-traitement courantes :

1. Traitement thermique

Le traitement thermique peut augmenter la résistance et la durabilité globales d'une pièce imprimée. En plaçant la pièce dans un four à une température comprise entre sa transition vitreuse et son point de fusion, vous pouvez améliorer efficacement la cristallinité du matériau, favorisant ainsi l'adhérence entre les couches. Pour des matériaux comme l'ABS et le PETG, le traitement thermique peut augmenter la résistance de plus de 30 %.

2. Revêtement époxy

L'application d'un revêtement en résine époxy sur la surface de l'impression peut considérablement améliorer sa résistance et sa durabilité. L'époxy améliore non seulement la résistance aux chocs, mais aussi l'étanchéité. C'est pourquoi le revêtement époxy est idéal pour les modèles devant résister à des conditions environnementales difficiles.

3. Finition mécanique

Pour les pièces exigeant une haute précision, les techniques de finition mécanique telles que le ponçage ou le fraisage peuvent améliorer encore la qualité de surface et les performances mécaniques. Ceci est particulièrement utile pour les pièces fonctionnelles, dont la suppression des imperfections mineures peut améliorer leur utilité.

4. Lissage chimique

Le lissage chimique peut améliorer l'apparence et la résistance d'un modèle. Pour les pièces en ABS, le traitement à la vapeur d'acétone permet de lisser la surface et de renforcer la liaison entre les couches, améliorant ainsi la durabilité globale de l'impression.

Conclusion

Avec les progrès constants de la technologie d'impression FDM, les innovations en science des matériaux et en performances des imprimantes permettront de créer des pièces FDM encore plus résistantes et durables. Par exemple, les chercheurs explorent l'utilisation de matériaux composites tels que la fibre de carbone et la fibre de verre pour améliorer les propriétés mécaniques des pièces imprimées par FDM. Ces matériaux composites peuvent considérablement améliorer la rigidité et la résistance des modèles, les rendant ainsi adaptés aux applications industrielles exigeantes.

De plus, le développement des technologies de fabrication intelligente et d'automatisation favorisera l'adoption généralisée de l'impression FDM. Grâce à l'amélioration de l'automatisation, les futures imprimantes FDM seront capables de produire des pièces plus complexes et plus résistantes en moins de temps.

En ajustant les différents paramètres d'impression 3D FDM, en sélectionnant les matériaux appropriés et en utilisant des techniques de post-traitement, vous pouvez améliorer considérablement la résistance et la fiabilité de vos pièces imprimées. Ces améliorations répondent aux besoins quotidiens et offrent des solutions robustes pour les applications d'ingénierie. Grâce au développement continu de la technologie d'impression 3D, nous pouvons nous attendre à l'émergence de méthodes plus innovantes qui amélioreront encore la résistance des pièces imprimées par FDM.

Dans cet article, nous avons exploré comment utiliser la technologie d'impression 3D FDM pour imprimer des pièces de modèles plus résistantes. Nous espérons que ces conseils vous aideront à atteindre vos objectifs d'impression. Si vous avez des questions ou souhaitez partager votre expérience, n'hésitez pas à laisser un commentaire ou à nous contacter ; nous serons ravis d'échanger avec vous.